Fabricación de obleas y tratamiento térmico

En el sector de la fabricación de semiconductores, ofrecemos una cadena completa de soluciones de componentes cerámicos de alto rendimiento, desde el transporte y posicionamiento de obleas hasta el tratamiento térmico a alta temperatura. Entendemos que incluso la contaminación micrométrica o las fluctuaciones dimensionales en el proceso de fabricación pueden afectar directamente el rendimiento del chip. Por ello, nos centramos en proporcionar a nuestros clientes componentes esenciales que mantengan una alta limpieza, estabilidad y precisión incluso en entornos extremos mediante la innovación de materiales y la fabricación de precisión.

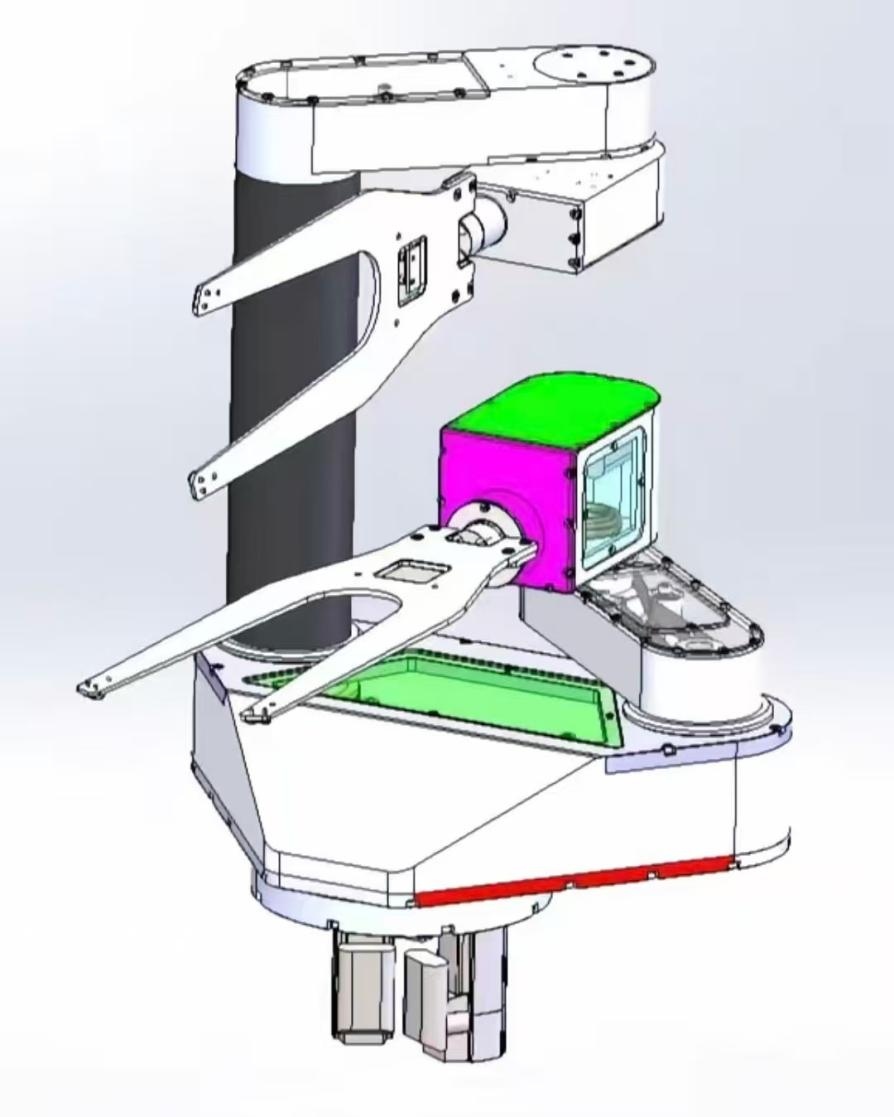

1. Transferencia y posicionamiento de obleas

Escenario industrial: En la fabricación de obleas, la transferencia automatizada y el posicionamiento de alta precisión exigen una limpieza, inercia química y estabilidad dimensional extremadamente altas. Cualquier contaminación, desgaste o desplazamiento a nivel micrométrico puede reducir el rendimiento del chip.

Soluciones Cerámicas: Ofrecemos Brazo robótico de oblea de cerámicaMandriles cerámicos electrostáticos (ESC), guías cerámicas de precisión y pasadores de posicionamiento fabricados con alúmina de alta pureza, nitruro de aluminio o carburo de silicio. Todos los componentes se someten a un pulido de precisión y una limpieza rigurosa para lograr superficies ultralimpias y pueden personalizarse para cumplir con los requisitos específicos de interfaz del equipo y capacidad de carga.

Valor fundamental: Solucionamos directamente los problemas de deriva de posicionamiento y contaminación del producto causados por contaminación, desgaste o expansión térmica de los componentes de transferencia.Componentes cerámicosposeen inercia química intrínseca, lo que garantiza cero contaminación al entrar en contacto con la oblea; su dureza ultra alta y bajo coeficiente de expansión térmica garantizan una precisión de posicionamiento constante a nivel de micrones incluso en entornos de movimiento de alta velocidad y cambios de temperatura, lo que respalda una alta repetibilidad y una vida útil ultra larga del equipo.

2. Procesos de tratamiento térmico de alta temperatura

Escenarios industriales: Los procesos de tratamiento térmico, como difusión, oxidación, recocido y deposición química de vapor, requieren entornos de alta temperatura (hasta 1300 °C) y alta limpieza. Las cámaras de proceso y los componentes de soporte deben poseer excelente estabilidad a altas temperaturas, resistencia al choque térmico y baja desgasificación para garantizar la uniformidad del proceso y la vida útil del equipo.

Soluciones cerámicasOfrecemos una gama completa de consumibles y componentes para tratamiento térmico de tubos de hornos horizontales y verticales, incluyendo tubos de horno cerámicos de alta temperatura (cuarzo, recubrimiento de carburo de silicio), navetas cerámicas multiranura, deflectores cerámicos de aislamiento térmico, núcleos de suspensión y calentadores cerámicos integrados. Los sistemas de materiales incluyen cuarzo de alta pureza, sinterización por reacción y carburo de silicio por deposición química de vapor para cumplir con los requisitos de temperatura y limpieza de diferentes procesos.

Valor fundamental: Abordamos eficazmente la deriva del proceso y los defectos de partículas causados por la deformación de componentes a alta temperatura, la contaminación por desgasificación y los campos térmicos irregulares durante el tratamiento térmico. Nuestros componentes cerámicos prácticamente no presentan fluencia en entornos prolongados de alta temperatura y poseen un coeficiente de expansión térmica extremadamente bajo, lo que garantiza un espaciado estable entre obleas y un campo térmico uniforme. Al mismo tiempo, las características de baja desgasificación del material mantienen una atmósfera de proceso pura, lo que garantiza la uniformidad de la película y una concentración constante de dopaje, y prolonga significativamente los ciclos de mantenimiento.

No somos solo un proveedor de componentes cerámicos, sino también su socio en soluciones de materiales para abordar los exigentes desafíos de la fabricación de semiconductores. Gracias a nuestro profundo conocimiento de los puntos débiles de su proceso, le brindamos soporte integral, desde la selección de materiales y el diseño estructural hasta el tratamiento de superficies, protegiendo cada nanómetro de precisión en su proceso de fabricación con el máximo rendimiento de nuestros materiales.

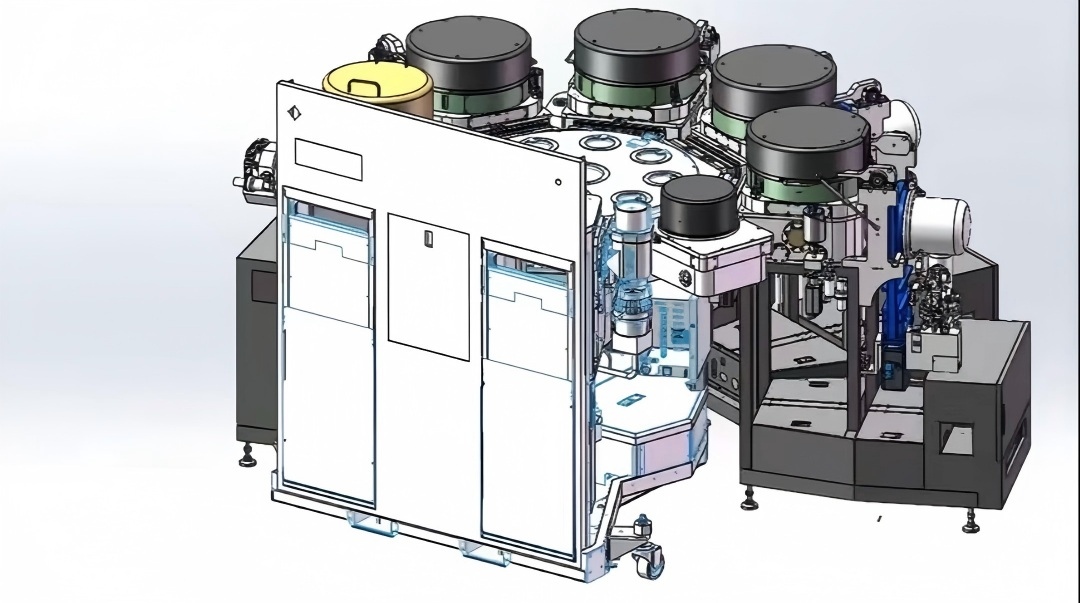

Equipo de deposición de película delgada

En los procesos de deposición de película delgada (CVD, ALD), ofrecemos una gama completa de soluciones de componentes cerámicos de alto rendimiento. Abordamos las necesidades básicas de los equipos semiconductores en entornos de alta temperatura, alta corrosión y alta precisión, ofreciendo soluciones integrales que abarcan desde el diseño de materiales hasta la funcionalidad de los componentes, garantizando la estabilidad del proceso y el rendimiento del chip.

1. Adsorción de obleas y control preciso de la temperatura

Escenario industrial: Durante la deposición de películas delgadas, las obleas deben ser absolutamente estables y controlarse con precisión a una temperatura establecida (±0,1 °C de precisión). La sujeción mecánica tradicional o la adsorción al vacío provocan fácilmente contaminación posterior, generación de partículas y desigualdad térmica, lo que afecta directamente la uniformidad del espesor y las propiedades de la película.

Solución Cerámica: Ofrecemos mandriles electrostáticos (ESC) fabricados con nitruro de aluminio (AlN) de alta pureza. Esta solución combina un diseño de electrodos personalizado con tecnología de procesamiento cerámico de precisión para lograr una adsorción de obleas sin contacto ni tensión.

Valor fundamental: Resolver el problema de uniformidad de película delgada causado por adsorción inestable o irregularidades de temperatura para nuestros clientes. Nuestro mandril electrostático proporciona una fuerte atracción electrostática, a la vez que aprovecha la alta conductividad térmica y las propiedades aislantes del nitruro de aluminio para lograr una rápida respuesta térmica y una distribución uniforme en la parte posterior de la oblea, garantizando así la repetibilidad y el rendimiento del proceso de deposición.

2. Distribución uniforme de gases reactivos y generación de plasma estable

Escenario industrial: La uniformidad de la distribución del gas reactivo dentro de la cámara y la estabilidad del plasma son cruciales para determinar la consistencia de la composición y el espesor de la película. Los cabezales de pulverización metálicos son susceptibles a la corrosión bajo el bombardeo de plasma a largo plazo, lo que genera partículas y altera el campo de flujo de aire, lo que provoca derivas y contaminación del proceso.

Solución Cerámica: Ofrecemos cabezales de pulverización de gas/electrodos superiores de aleación de aluminio recubiertos con óxido de itrio (Y₂O₃) mediante anodizado o pulverización de plasma. Esta solución permite optimizar el diseño del orificio y el canal de flujo según los gases de proceso y las necesidades energéticas del cliente.

Valor fundamental: Solucionar los problemas de inestabilidad del proceso causados por la corrosión y la contaminación de los componentes. Nuestros cabezales de pulverización con revestimiento cerámico mejoran significativamente la resistencia a la corrosión del plasma, mantienen una distribución del flujo de aire estable a largo plazo y, al ser el electrodo superior, garantizan una generación de plasma uniforme y eficiente, lo que prolonga los intervalos de mantenimiento y reduce los defectos de partículas.

3. Calentamiento rápido y uniforme y estabilidad del proceso a alta temperatura.

Escenario industrial: La deposición de película delgada requiere calentar las obleas de forma rápida y uniforme a temperaturas de proceso (normalmente de 300 a 600 °C) y mantener la estabilidad durante procesos prolongados. Los calentadores tradicionales presentan una respuesta térmica lenta, grandes gradientes de temperatura o contaminación por desgasificación del material.

Solución cerámica: Ofrecemos sustratos de calentadores hechos de grafito de alta pureza con un revestimiento de carburo de silicio (SiC) de deposición química de vapor (CVD) denso, o calentadores de carburo de silicio sinterizado integralmente densos.

Valor fundamental: Solucionar los problemas de baja eficiencia de calentamiento, irregularidades de temperatura y posible contaminación para nuestros clientes. Nuestras soluciones aprovechan la excelente conductividad térmica y la resistencia a altas temperaturas del carburo de silicio para lograr un calentamiento rápido y una excelente uniformidad radial de la temperatura. Su alta pureza y baja desgasificación garantizan la limpieza de la cámara de proceso, lo que permite ventanas de proceso más rigurosas.

4. Escenarios de protección de cavidades a largo plazo y optimización de la uniformidad del borde del proceso

Escenarios de la industria: Las paredes internas de metal de las cavidades del proceso se erosionan continuamente en un entorno de plasma y las partículas desprendidas contaminan la oblea; simultáneamente, el revestimiento de plasma desigual en los bordes de la oblea genera un espesor anormal del borde de la película, lo que afecta el área efectiva del chip.

Soluciones Cerámicas: Protección de cavidades: proporcionamos revestimientos integrales de óxido de itrio (Y₂O₃) y manguitos protectores formados por pulverización de plasma o sinterización, logrando un ajuste perfecto con la cavidad.

Optimización de uniformidad de bordes: proporcionamos anillos de enfoque mecanizados con precisión a partir de cuarzo de alta pureza, alúmina o nitruro de silicio, con su forma y constante dieléctrica optimizadas para el proceso específico del cliente.

Valor principal: Solución de problemas de contaminación de la cavidad y vida útil: El revestimiento de cerámica forma una barrera resistente a la corrosión para los clientes, lo que reduce en gran medida la corrosión y la generación de partículas en la cavidad del metal, extiende la vida útil de la cavidad del núcleo y reduce los costos de las piezas de repuesto.

Abordar los problemas de uniformidad de los bordes: los anillos de enfoque personalizados mejoran de manera efectiva la uniformidad de la película delgada en los bordes de las obleas al optimizar el campo eléctrico y la distribución del flujo de aire, lo que aumenta el rendimiento de la matriz por oblea.

Nos comprometemos a ser un socio confiable para los fabricantes de equipos de deposición de película delgada de semiconductores. No solo proporcionamos componentes cerámicos estandarizados de alto rendimiento, sino que también ofrecemos soluciones integrales personalizadas adaptadas a las necesidades específicas de cada proceso, desde la selección de materiales y el diseño estructural hasta la fabricación de precisión, trabajando juntos para afrontar los retos de los procesos avanzados.

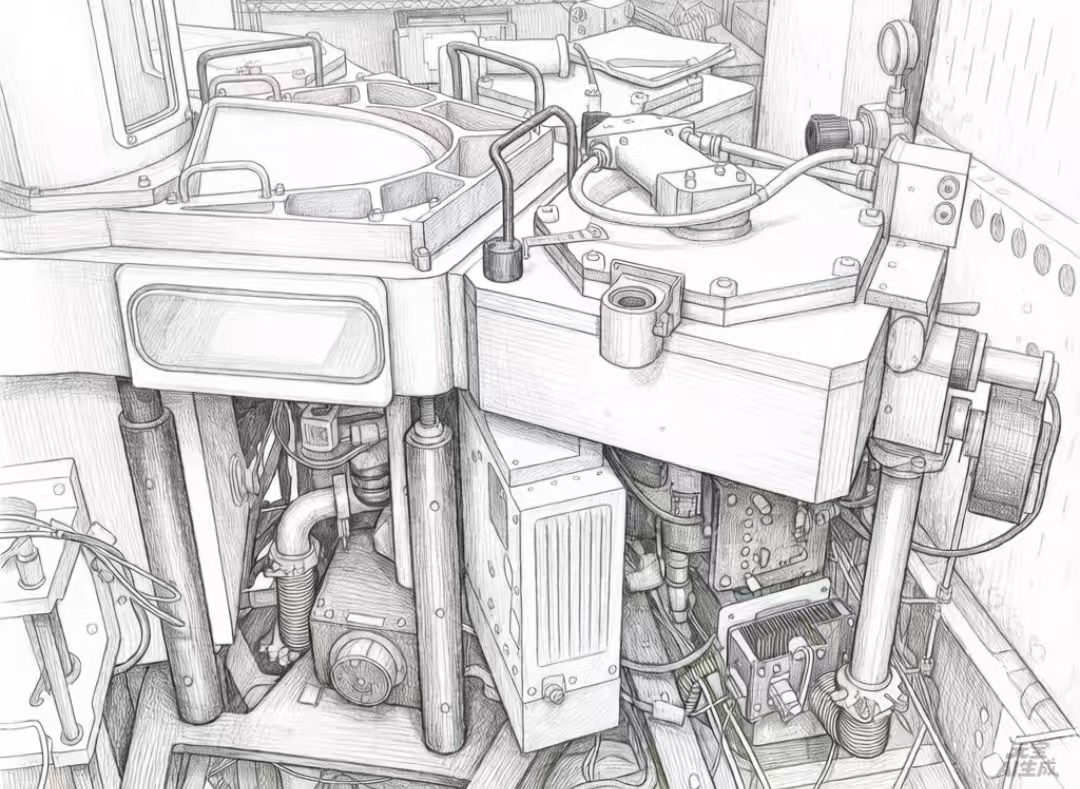

Máquina de grabado de semiconductores

En equipos de grabado por plasma de semiconductores, ofrecemos soluciones clave para componentes cerámicos. Al satisfacer los exigentes requisitos de uniformidad, precisión y limpieza en los procesos de grabado, garantizamos la estabilidad del proceso y mejoramos el rendimiento del chip mediante un diseño preciso de materiales y estructuras.

1. Acoplamiento de energía de RF y generación de plasma

Escenario industrial: En equipos de grabado como el ICP, es necesario acoplar eficientemente la energía de RF en la cavidad del proceso para generar plasma de alta densidad, aislándolo simultáneamente del sistema de RF externo. Los materiales tradicionales son susceptibles a la corrosión o a la pérdida de energía a alta potencia, lo que afecta la estabilidad del proceso.

Solución cerámica: Ofrecemos ventanas/radomos dieléctricos fabricados con precisión con cuarzo o nitruro de aluminio de alta pureza. Este componente, que sirve como cubierta superior de la cavidad, tiene un espesor y una constante dieléctrica precisos y se puede personalizar para satisfacer los requisitos de frecuencia y potencia del cliente.

Valor fundamental: Solucionamos directamente los problemas de baja eficiencia de acoplamiento de energía de RF y la corta vida útil de los componentes. Nuestras ventanas dieléctricas poseen excelentes propiedades dieléctricas y una resistencia extremadamente alta a la corrosión del plasma, lo que garantiza una transmisión eficiente y estable de la energía de RF a la cavidad, mantiene estable la densidad del plasma y prolonga significativamente la vida útil de los consumibles clave, reduciendo así los costos operativos del equipo.

2. Control y fijación precisos de la temperatura de las obleas

Escenario industrial: En los procesos de grabado, la temperatura de la oblea es uno de los parámetros clave que afectan la velocidad de grabado, la selectividad y la uniformidad dimensional crítica. Las obleas deben estar firmemente fijadas y su temperatura debe controlarse con precisión, a la vez que soportan los entornos extremos de refrigeración con helio en la parte posterior y bombardeo de plasma en la parte frontal.

Solución Cerámica: Ofrecemos mandriles electrostáticos de nitruro de aluminio o alúmina. Esta solución integra canales de calentamiento multizona y refrigeración con helio en la parte posterior, con superficies mecanizadas con precisión para garantizar la planitud y una adhesión uniforme.

Valor fundamental: Abordamos eficazmente los problemas de baja uniformidad de grabado y defectos de patrón causados por temperaturas irregulares en la oblea o una adhesión inestable. Nuestros mandriles electrostáticos, con su excelente conductividad térmica y propiedades de aislamiento, combinados con un diseño de control de temperatura multizona, logran una uniformidad de la temperatura superficial de la oblea de ±0,5 °C. La fuerte adhesión electrostática evita el deslizamiento de la oblea durante el proceso, proporcionando una gestión térmica estable y una referencia mecánica para procesos de grabado avanzados.

3. Control de uniformidad de bordes en procesos de grabado

Escenario industrial: En el grabado con plasma, debido a la distribución desigual del campo eléctrico y el flujo de gas en los bordes, la velocidad y el perfil de grabado en la región del borde de la oblea suelen diferir de los de la región central. Esto afecta directamente el área efectiva y el rendimiento del chip.

Solución cerámica: Ofrecemos anillos de enfoque mecanizados con precisión a partir de materiales como el nitruro de aluminio. Su forma, tamaño y constante dieléctrica se pueden optimizar según el modelo del equipo del cliente y la formulación específica del proceso.

Valor fundamental: Abordamos específicamente el desafío común en la industria del grabado desigual en los bordes de las obleas. Nuestros anillos de enfoque personalizados controlan eficazmente la velocidad de grabado en la región del borde optimizando la envoltura de plasma y la distribución del flujo de gas reactivo en el borde de la oblea, lo que mejora significativamente la uniformidad del grabado en toda la oblea y, por lo tanto, aumenta el número de chips utilizables por oblea.

Nos comprometemos a convertirnos en un socio estratégico para los fabricantes de equipos de grabado y fábricas de chips, proporcionando no solo Componentes cerámicos estandarizados de alto rendimiento, pero también desarrollo personalizado integral desde la formulación y simulación de materiales hasta la fabricación de precisión para abordar sus desafíos de proceso más vanguardistas, superando conjuntamente los límites de la precisión del proceso de grabado.

Dejar un mensaje

Escanear a WeChat :

Escanear a WhatsApp :